В тексте подробно по части рассказывают основные операции и технологии свобоной ковки.

ВВЕДЕНИЕ

Ковка является одним из способов обработки металлов давлением. Про-

цесс ковки обычно состоит из ряда чередующихся операций, при которых фор-

моизменение исходной заготовки происходит в результате свободного течения

металла в стороны, перпендикулярные движению деформирующего инструмен-

та (по этой причине ковку часто называют свободной ковкой). В качестве инст-

румента применяют плоские или фигурные (вырезные бойки), а также различ-

ный прикладной инструмент.

Ковкой получают заготовки, называемые поковками, для последующей

механической обработки при единичном и мелкосерийном производстве.

При выполнении ремонтных работ только ковкой можно изготавливать круп-

ные поковки для роторов и дисков турбин, котлов высокого давления, колонн

гидравлических прессов и другие крупногабаритные, тяжелые поковки ответст-

венного назначения. Такие поковки могут иметь массу в десятки тонн, а габа-

ритные размеры в десятки метров. Поковки массой до 0,5 тонн относятся к

средним, это поковки коленчатых валов крупных дизелей, вагонных осей, раз-

личных шестерен, маховиков и т. п. мелкие поковки массой менее 50 кг очень

разнообразны, к ним относятся, например, поковки, изготавливаемые в ремонт-

ных целях.

Большое разнообразие поковок единичного и мелкосерийного производ-

ства обуславливает применение универсального инструмента, определенный

набор которого обеспечивает изготовление поковок всевозможной формы и

размеров. В качестве универсальных машин-орудий для ковки применяют ко-

вочные приводные пневматические молоты, ковочные паровоздушные молоты

и ковочные гидравлические прессы. На прессах куют преимущественно круп-

ные слитки, а на молотах мелкие слитки и катаные профили (болванки и прут-

ки), кованные поковки отличаются высоким качеством металла, но имеют толь-

ко приближенную к деталям форму. При относительно низком коэффициенте

5

использования металла и невысокой по сравнению со штамповкой производи-

тельностью труда свободная ковка имеет следующие достоинства:

1) Высокое качество металла поковок по сравнению с отливками.

2) Возможность получать крупные поковки, изготовление которых дру-

гими способами невозможно или не целесообразно.

3) Для изготовления поковок используются прессы и молоты сравни-

тельно небольшой мощности, т. к. поковки куются по частям.

4) Использование универсального оборудования и инструмента позволя-

ет получать поковки с минимальными затратами, что в единичном и мелкосе-

рийном производстве является экономически выгодным.

Ковка имеет также недостатки:

1) Низкая производительность по сравнению со штамповкой.

2) Большие напуски и припуски на поковках приводят к большому расхо-

ду металла и высокой трудоемкости последующей механической обработки.

6

1. КУЗНЕЧНЫЕ ОПЕРАЦИИ

Процесс ковки состоит из нескольких этапов: нагрева металла, соверше-

ния кузнечных операций (как правило, на одном прессе или молоте), первичной

термической обработкой поковок. Поковки простой формы после одного нагре-

ва заготовок (за один вынос из печи) подвергаются небольшому числу кузнеч-

ных операций. Поковки сложной формы изготовляются при нескольких выно-

сах металла из печи (т. е. полуфабрикат поковки поступает в печь на подогрев

один или более раз, в зависимости от сложности поковки).

Технологический процесс ковки подразделяется на основные, вспомога-

тельные и отделочные операции.

К основным кузнечным операциям относятся: осадка, протяжка, прошив-

ка, отрубка, гибка и закручивание. С помощью основных операций производит-

ся главное формоизменение при ковке, в то время как вспомогательные и отде-

лочные операции выполняют функции подготовки и доделки перед или после

основных операций.

Каждая кузнечная операция определяется характером деформирования и

применяемым инструментом.

1.1. Основные кузнечные операции

1.1.1. Осадка

Осадка – это кузнечная операция, заключающаяся в увеличении площади

поперечного сечения заготовки за счет уменьшения ее высоты. При осадке за-

готовку устанавливают вертикально (на торец), а инструмент движется вдоль ее

оси (рис. 1.1). В процессе этой операции заготовка деформируется неравномер-

но вследствие влияния сил трения, возникающих на поверхности бойков и за-

трудняющих течение металла, а также из-за охлаждения торцов нагретой заго-

товки, контактирующих с инструментом. Результатом этого является бочкооб-

7

разность. Основными разновидностями осадки являются: осадка плоскими бой-

ками; осадка слитка с хвостовиком; осадка в подкладных кольцах; высадка;

осадка разгонкой.

Осадку плоскими бойками (без хвостовика) осуществляют, ударяя (или

нажимая) верхним бойком по торцу заготовки и поворачивая ее после каждого

удара вокруг вертикальной оси на некоторый угол (рис. 1.1, а). Этот способ

часто применяют для получения заготовок, которые затем подвергают прошив-

ке. Крупные заготовки и слитки осаживают на прессах без поворота вокруг вер-

тикальной оси

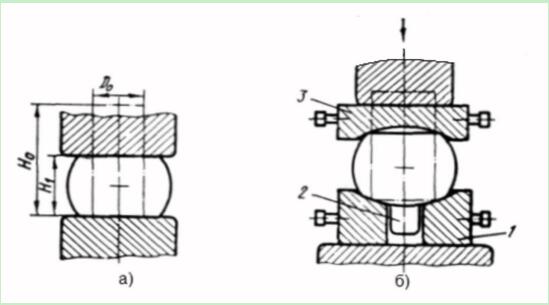

рис. 1.1. Схемы осадки:.

а – плоскими бойками, б – слитка с хвостовиком: 1, 3 – плиты, 2 – хвостовик слитка

Осадку слитка с хвостовиком (рис. 1.1, б) применяют преимущественно

в тех случаях, когда после нее следует протяжка. Хвостовик 2 слитка предвари-

тельно оттягивают и при осадке вставляют в отверстие нижней плиты. Плиты 1

и 3 для осадки имеют, как правило, вогнутые рабочие поверхности, обеспечи-

вающие надежное центрирование слитка.

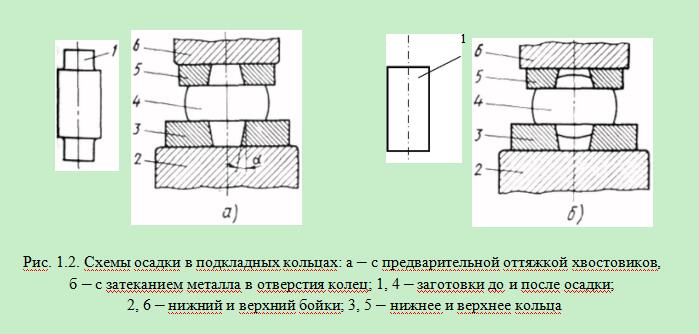

Осадку в подкладных кольцах выполняют с предварительной оттяжкой

хвостовиков (рис. 1.2, а) и с затеканием металла в отверстия колец (рис. 1.2, б).

При осадке по первому способу исходную заготовку протягивают на необходи-

мый размер, в результате чего заготовка 1 приобретает ступенчатую форму с

утолщенной серединой. Затем один конец заготовки вставляют в отверстие

нижнего кольца 3, а на другой надевают верхнее кольцо 5. При ударах верхнего

бойка 6 по кольцу последнее перемещается вниз, осаживая центральную часть

заготовки. Для облегчения удаления заготовки из колец после осадки стенки

отверстий выполнены с уклоном а, равным 1°30' – 7° (в зависимости от высоты

бобышек). Второй способ применяют, если высота бобышек невелика и оттяжка

их затруднительна.

Ри Длина

выступающего из кольца 2 конца заготовки 3 не должна превышать 2,5 диамет-

ра (или стороны квадрата) во избежание продольного изгиба. При необходимо-

сти получения большого фланца с тонким стержнем применяют ступенчатую

заготовку с оттянутым хвостовиком. Для удаления высаженной поковки (рис.

1.3, б) кольцо 2 приподнимают и ставят на подкладку 5, диаметр которой

меньше диаметра стержня поковки; на штамп устанавливают кольцо-съемник 5;

нажатием верхнего бойка 4 на съемник удаляют поковку. Если допускается ко-

нусность стержня извлекаемой поковки, отверстие штампа следует делать с ук-

лоном 3 – 7°.